- Дополнительные статьи:

- ОБЗОР ОБРАБАТЫВАЮЩИХ ЦЕНТРОВ СОБСТВЕННОГО ПРОИЗВОДСТВА

- КРИТЕРИИ ВЫБОРА ФРЕЗЕРНОГО ОБОРУДОВАНИЯ

- 4-Х-КООРДИНАТНЫЕ ФРЕЗЕРНЫЕ СТАНКИ

- СРЕДНИЕ ФРЕЗЕРНЫЕ СТАНКИ

- ВЕРТИКАЛЬНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

Обзор обрабатывающих центров собственного производства.

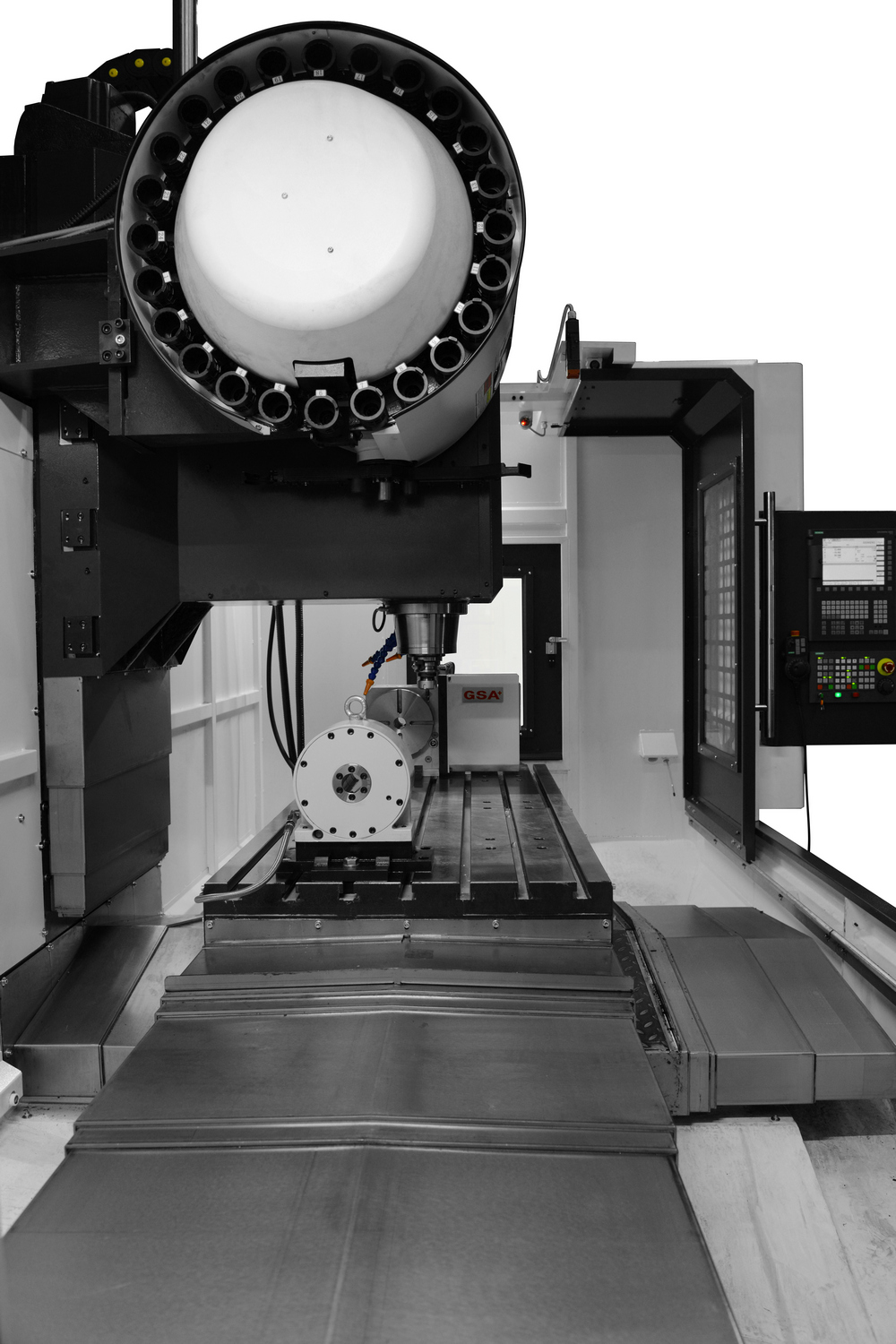

Линейка выпускаемого АО «Тверской Станкостроительный Завод» фрезерного оборудования представлена вертикальными обрабатывающими центрами серии ФС и ФП.

Они находят применение на металлообрабатывающих предприятиях с различными объемами и сложностью выпускаемой продукции (от мастерских малого предпринимательства до цехов крупных высокотехнологичных производств). Позволяют реализовывать внушительное количество технологических операций:

- Фрезерование различной сложности плоских поверхностей;

- При применении наклонно-поворотных столов – фрезерование вертикальных, наклонных, криволинейных, фасонных, комбинированных поверхностей;

- Фрезерование уступов, всех возможных видов пазов, канавок;

- Сверление, нарезание резьбы, растачивание, развертывание, зенкерование.

При этом существенно сокращается время и трудоемкость производственного цикла за счет многооперационной обработки заготовки за одну или несколько установок.

В зависимости от выбранной модели и комплектации обрабатывающего центра мы гарантируем возможность обработки с высокой производительностью и точностью как изделий из цветных металлов (на основе алюминия, меди, титана и др.), так и изделий из черных металлов (сталь, чугун), нержавеющих сталей, легированных сплавов.

Экономически более целесообразно применение подобного оборудования при средне и крупносерийном производстве либо при единичном производстве деталей со сложными контурами.

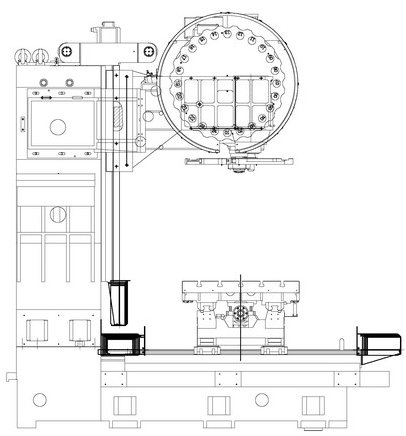

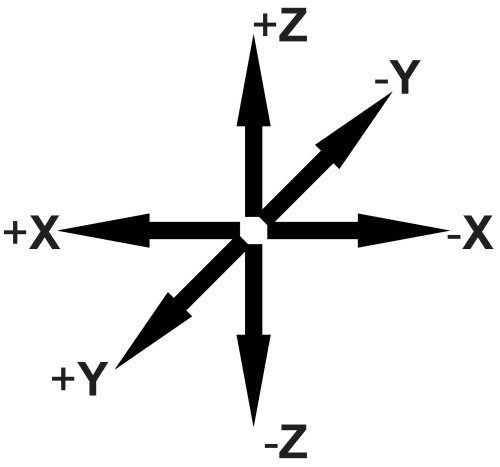

Станки обеих серий имеют так называемую вертикальную конструкцию в соответствии с направлением оси шпинделя. В базовой комплектации перемещение инструмента относительно заготовки происходит по трем осям. У станков ФС шпиндельная бабка перемещается по оси Z, а рабочий стол – по осям X и Y (крестовая схема), а у ФП - шпиндельная бабка перемещается по осям Х и Z, а рабочий стол – по оси Y. Серия вертикальных обрабатывающих центров ФС представлена 5 моделями с различными типоразмерами, ФП – одной серийной моделью и четырьмя прототипами.

|

|

|||||

|

Габариты рабочего стола, мм |

780*360 |

1000*500 |

1200*600 |

1400*650 |

1800*900 |

|

Максимальная нагрузка на стол, кг |

500 |

650 |

800 |

1000 |

3000 |

|

Перемещения по осям X, Y, Z, мм |

650/380/450 |

850/500/550 |

1100/520/650 |

1300/700/610 |

1600/900/800 |

Обрабатывающие центры модификации ФС предполагают работу с широким диапазоном материалов: от вязких цветных металлов до черных со средними и высокими показателями твердости, для чего станки укомплектованы высокоскоростным шпинделем. Фрезерный центр ФП80МФ3 позволяет обрабатывать различные материалы, но наиболее эффективен при работе с нержавейкой и закаленными металлами с показателем твердости до HRC 55…60 включительно, благодаря мощному вращающему моменту на шпинделе, шпинделю с конусом bt50, ширине и типу направляющих по осям.

|

|

ФС130МФ3 |

ФП80МФ3 |

|

Максимальная частота вращения шпинделя, об/мин |

12 000 |

8 000 |

|

Вращающий момент на шпинделе (до 30 мин), Нм |

135 |

250 |

|

Вращающий момент на шпинделе (продолжительно), Нм |

57 |

115 |

|

Конус шпинделя |

BT40 |

BT50 |

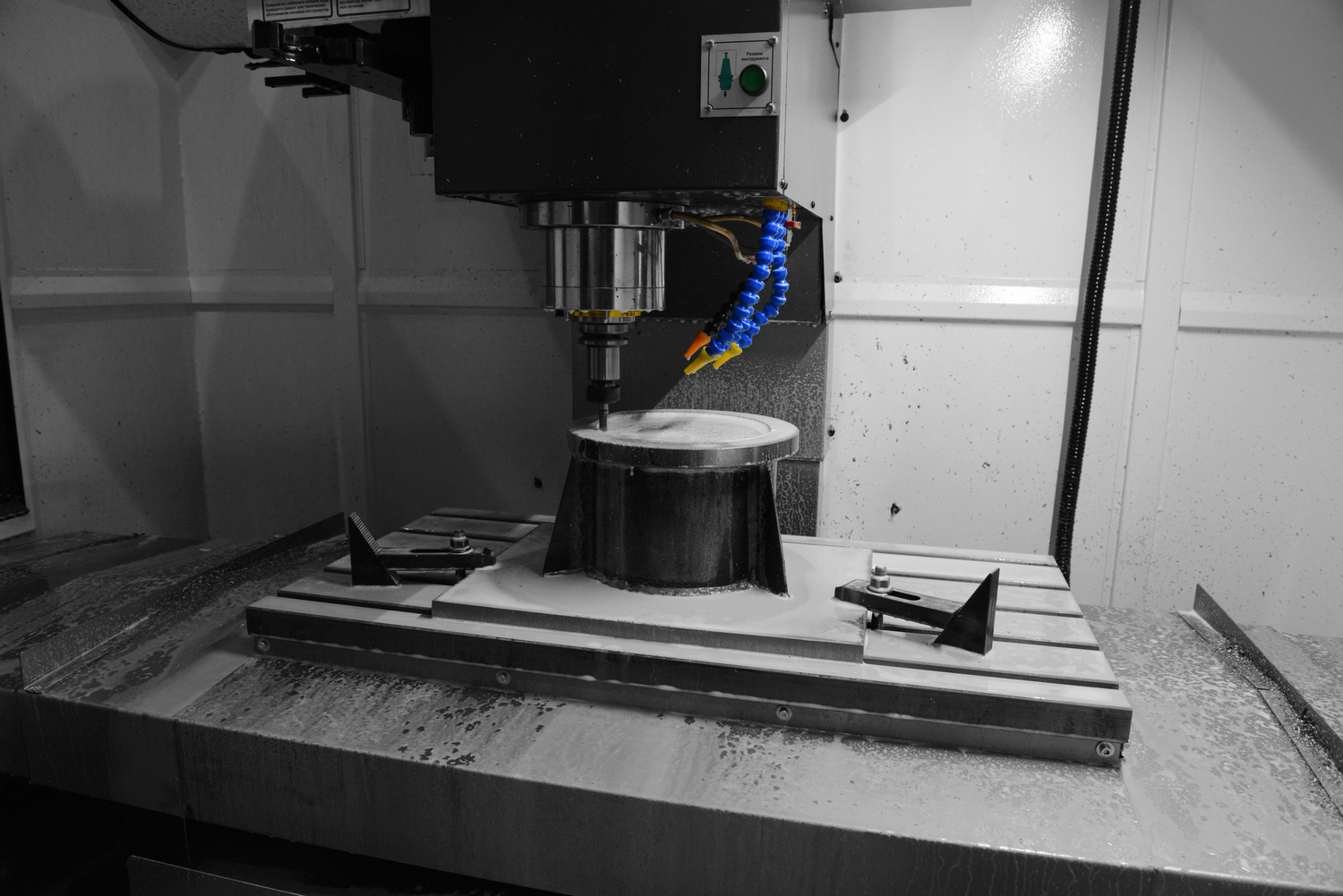

При высокопроизводительной работе шпиндель и инструмент подвергаются сильному нагреву, что, без принятия специальных мер, отрицательно сказывается на их долговечности и точности обработки. Для поддержания термостабильности мы применяем шпиндель с масляным охлаждением (масло постоянно циркулирует через рубашку, температура и прокачка рабочей жидкости контролируется «холодильником шпинделя», входящим в базовую комплектацию на всех станках) и систему подачи СОЖ в зону резания для охлаждения и очистки от стружки как инструмента, так и заготовки. Также стоит отметить, что шпиндель применяется картриджного типа, что минимизирует его техническое обслуживание, и уже в базовой комплектации он подготовлен к подаче СОЖ через инструмент.

Вторым по значимости источником тепла является горячая стружка. Система обильного полива вокруг шпинделя, направляемые соски с правой стороны шпиндельной бабки, смыв стружки с поддона кабинета позволяют быстро остудить стружку, убрать ее из рабочей зоны и при помощи стружкосборника выгрузить в тележку. Для удобства эксплуатации и обслуживания (при чистке от стружки) мы устанавливает выкатной бак СОЖ значительной вместимости (в зависимости от модели от 125 до 450 л) с показателем уровня жидкости.

Также возможен обдув/охлаждение режущего инструмента при помощи воздуха (гибкий суставчатый подвод черного цвета). Применяется при обработке некоторых материалов, где применение СОЖ запрещено или затруднительно по требованию технологической карты.

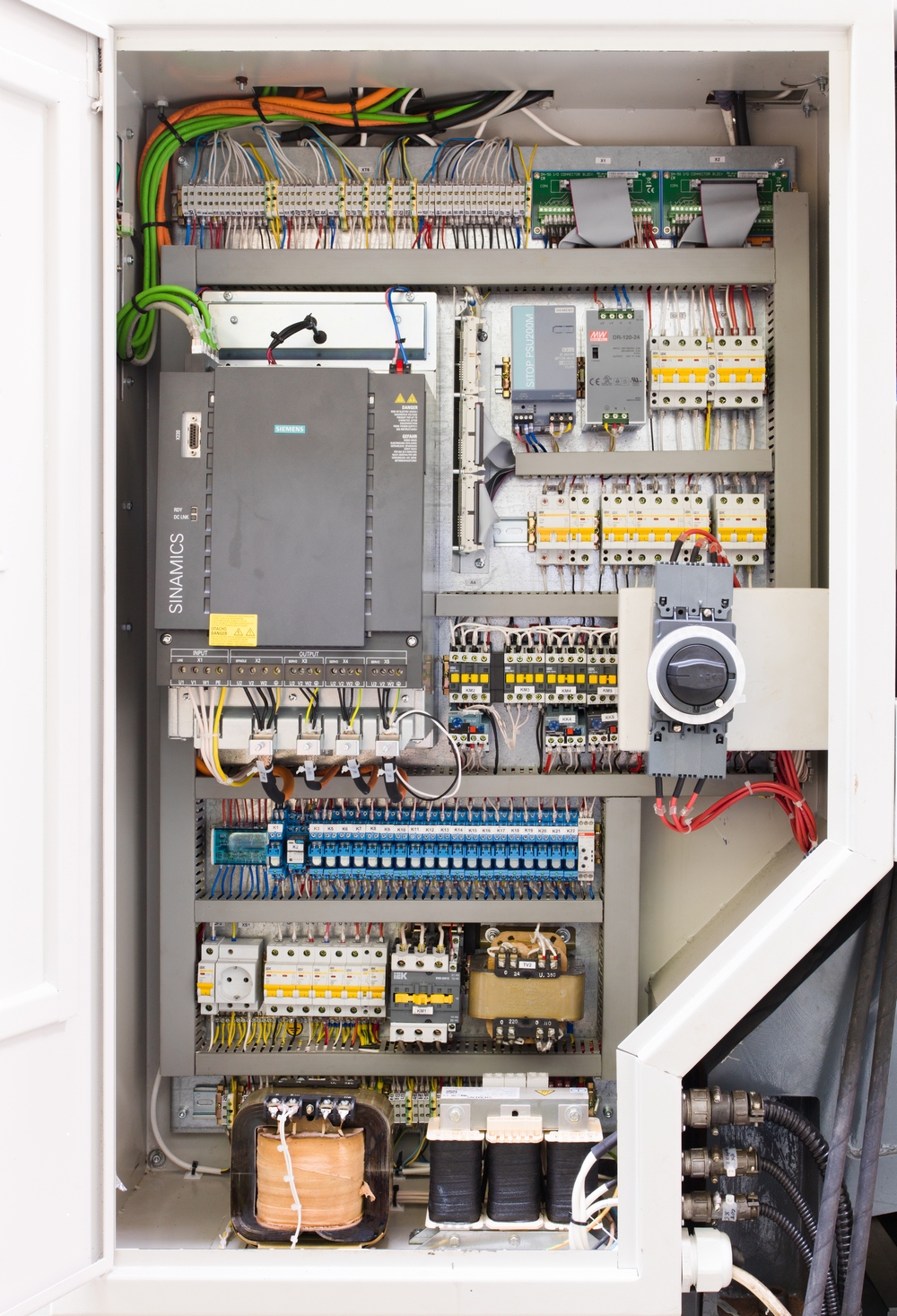

Третьим источником тепла является электрошкаф, вернее оборудование, установленное в нем. Избыточное тепло, выделяемое при работе элементов, при активных процессах разгона/торможения осей или шпинделя – передается в окружающую атмосферу посредством теплообменника, исключая попадание пыли, грязи, паров СОЖ в электрошкаф. Для южных регионов возможна установка кондиционера электрошкафа.

Характерной чертой обрабатывающих центров нашего производства является высокая точность обработки, в основе которой лежат хорошие показатели жесткости конструкции и точности перемещения рабочих узлов.

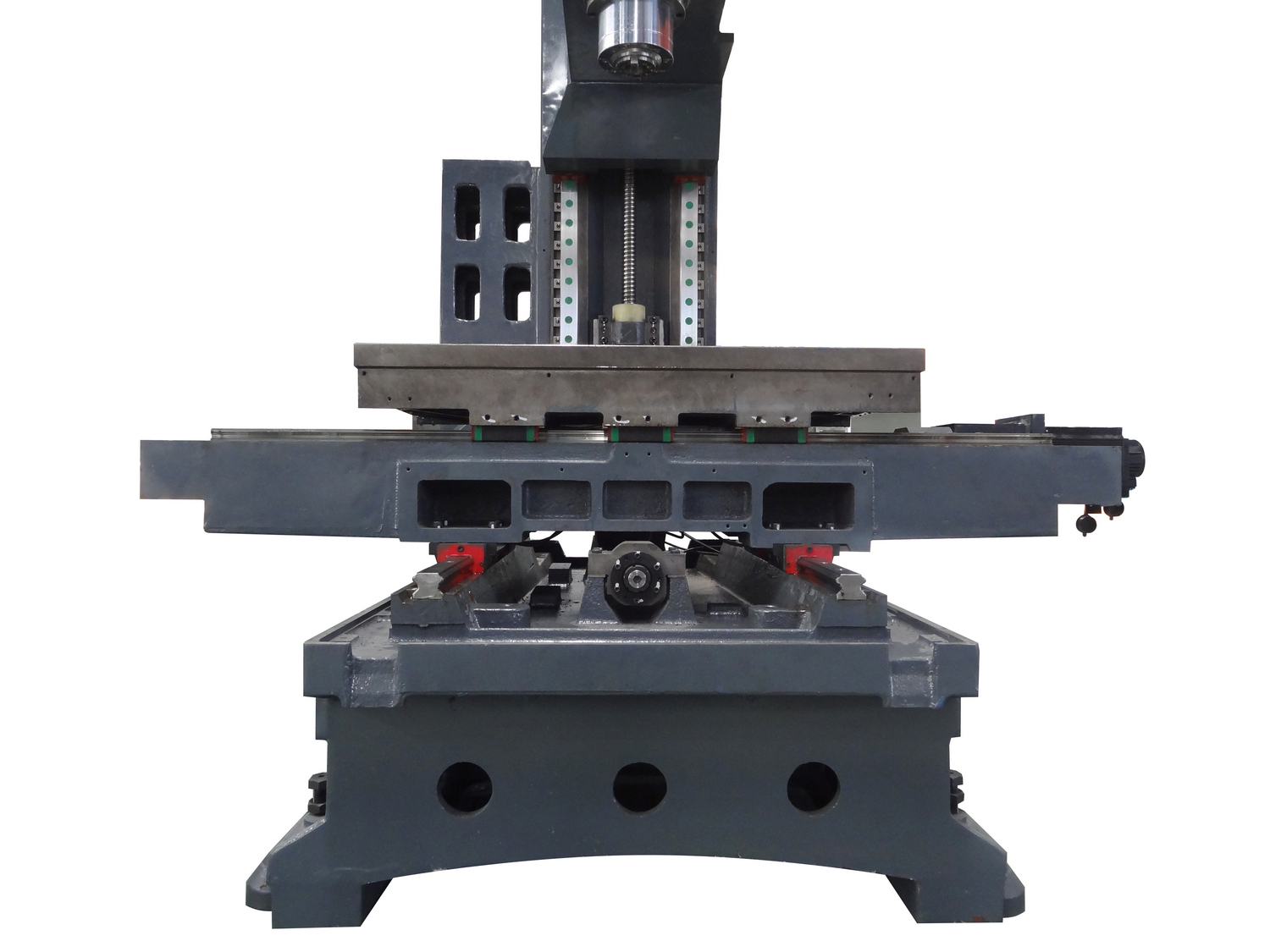

Тяжелое чугунное основание и вертикальная колонна, усиленные продольно-поперечным оребрением, задают общую жесткость конструкции. Массивная чугунная шпиндельная бабка, вес которой компенсируется системой гидроразгрузки, гасит вибрации и колебания при обработке и ускоренных перемещениях, продлевая срок службы режущего инструмента.

Для обеспечения дополнительной жесткости системы инструмент-заготовка при работе на тяжелых режимах резания на ФП80МФ3 применен конус шпинделя BT50, это обеспечивает восприятие шпинделем осевой и радиальной нагрузки практически в 2 раза выше, чем в исполнении BT40. Рабочий стол перемещается только по одной оси Y. Соответственно шпиндельная бабка перемещается по оси Z по четырем направляющим скольжения, а по оси Х – на 6 танкетках по двум роликовым направляющим, что также увеличивает жесткость системы Станок-Приспособление-Инструмент-Деталь (СПИД).

Динамику перемещений и точность позиционирования обрабатывающего инструмента относительно заготовки обеспечивают направляющие, ШВП и сервоприводы. Для реализации высокой скорости и точности перемещений мы оснащаем наши станки направляющими качения и ШВП от мировых лидеров, которые имеют сниженные показатели трения, не теряют плавности хода при малых скоростях перемещения и реализуют остановку в заданных координатах. При этом ШВП имеют низкий стартовый момент вращения и высокую жесткость системы в целом, что приводит к снижению шумности хода и повышенному сроку службы.

Для обеспечения заданной грузоподъемности, уменьшения динамических нагрузок, рабочий стол устанавливается на 4-6 танкеток и перемещается в направлении оси Y по роликовым направляющим. Все направляющие и ШВП закрыты телескопическими защитными кожухами, а их смазка производится автоматически.

В качестве приводов подач мы применяем сервоприводы с точным датчиком обратной связи по положению фирмы Siemens. Также возможна установка оптических линеек Heidenhain или СКБ ИС.

Учитывая многолетний опыт станкостроения, в ключевых позициях мы применяем только высокотехнологичные комплектующие проверенных производителей (HIWIN, Siemens, Shneinder electric, Finder, Renishaw и т.д.).

|

ФС65МФ3 |

ФС85МФ3 |

ФС110МФ3 |

ФС130МФ3 |

ФП80МФ3 |

|

|

X/Y/Z Перемещение, мм |

650/380/450 |

850/500/550 |

1100/620/550 |

1300/700/610 |

1300/800/600 |

|

X/Y/Z тип направляющих |

Качения |

Качения |

Качения |

Качения |

Качения/ качения/ скольжения |

|

X/Y/Z/A Скорость быстрых перемещений, м/мин |

30/30/30/8 |

36/36/36 |

36/36/24 |

36/36/24 |

36/36/24/4 |

|

Скорость рабочей подачи, мм/мин |

1~15000 |

1~15000 |

1~15000 |

1~15000 |

1~15000 |

|

X/Y/Z/A Наибольший момент на электродвигателях приводов, Нм |

11/11/16/8 |

16/16/16 |

16/16/16 |

16/16/16 |

20/20/20 |

|

Точность позиционирования, мкм |

±4 |

±4 |

±4 |

±4 |

±4 |

|

Повторяемость позиционирования, мкм |

±2 |

±2 |

±2.5 |

±2.5 |

±2,5 |

|

ШВП диаметр/шаг, мм |

30/10 |

40/12 |

40/12 |

40/12 |

40/12 |

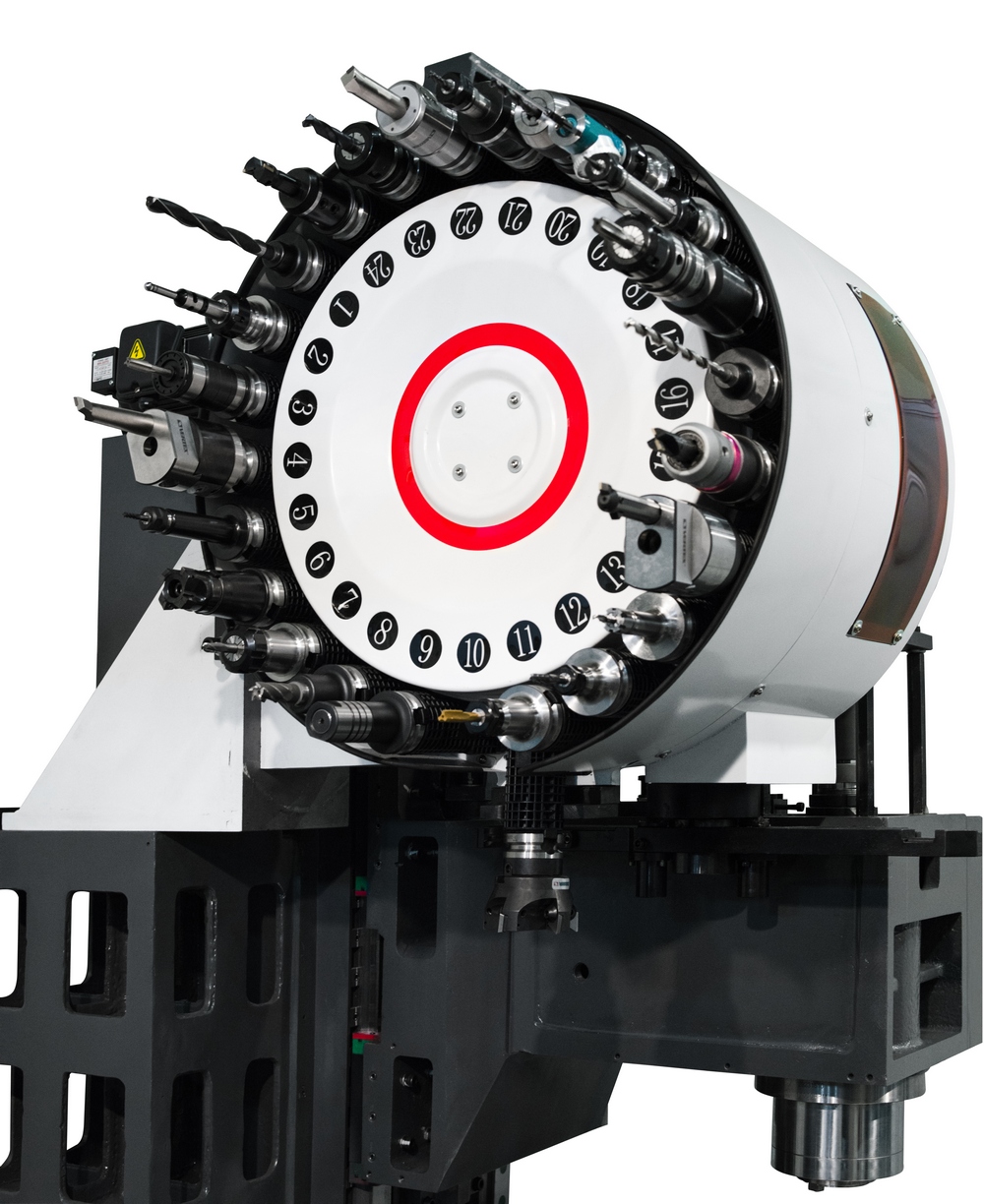

Благодаря автоматической системе смены инструмента становится возможна многоинструментальная обработка детали за один установ. Вместительный магазин инструментов позволяет производить различные технологические операции без перезагрузки инструмента. Сменщик инструментов с системой зажима\разжима инструмента значительно сокращает вспомогательное время замены инструмента, повышая общую производительность оборудования.

|

|

ФС65МФ3 |

ФС85МФ3 |

ФС110МФ3 |

ФС130МФ3 |

ФП80МФ3 |

|

Емкость магазина инструментов |

16 |

24 |

24 |

24 |

24 |

|

Максимальный диаметр/длина сменного инструмента, мм |

ф150(75)/L250 |

ф150(80)/L300 |

ф150(80)/L300 |

ф150(80)/L300 |

200(110)/350 |

|

Время смены инструмента, сек |

2,5 |

2,5 |

2,5 |

2,5 |

4,9 |

Отметим, что в базовую комплектацию всех обрабатывающих центров входит система обдува конуса шпинделя при смене инструмента, что минимизирует вероятность попадания стружки между оправкой и конусом шпинделя и позволяет продлить срок их службы.

Разрабатывая и модернизируя свое оборудование, мы позаботились о вашем удобстве и безопасности. Кабинетная защита в базовой комплектации выполнена по системе 3\4, покрыта износостойким порошковым покрытием и предполагает удобный доступ к детали через сдвижную дверь (двери), размер и расположение которой позволяют с комфортом устанавливать не только сравнительно небольшие заготовки, но и весьма объемные и тяжелые, даже по средствам кранового оборудования. В процессе обработки двери автоматически блокируются, а для возможности визуального контроля процесса обработки оснащены ударопрочным стеклом.

В случае работы с материалами с высокой степенью разлета стружки или с подачей СОЖ под высоким давлением рекомендуем оснащать центр кабинетной защитой 4/4+верх с системой аспирации паров СОЖ (опция).

Подготовку станка под подачу СОЖ под высоким давлением включает в себя уже базовая комплектация, также как подготовку к установке накладного поворотного или наклонно-поворотного стола.

Поворотные и глобусные столы (управляемые 4 и 5 оси) значительно расширяют технологические возможности фрезерных центров. Они позволяют производить обработку заготовки с максимально возможного количества сторон за один установ. Опционально мы устанавливаем данное оборудование на большинство моделей наших центров.

|

|

ФС65 |

ФС85 |

ФС110 |

ФС130 |

ФП80 |

|

Тип накладного стола |

Поворотный |

Поворотный\ наклонно-поворотный |

Поворотный\ наклонно-поворотный |

Поворотный\ наклонно-поворотный |

Поворотный\ наклонно-поворотный |

|

Диаметр планшайбы поворотного стола, мм |

200 |

200 |

200 |

200 |

400 |

|

Возможность установки ручной задней бабки |

+\- |

+\- |

+\- |

+\- |

+\- |

|

Возможность установки дисковой задней бабки |

+\- |

+\- |

+\- |

+\- |

+\- |

установка стола и задней бабки изменяют размеры рабочего пространства

Применяемые системы ЧПУ фирмы Siemens позволяют с одинаковым успехом реализовать как 3-х осевую, так и 4-х и 5-ти осевую обработки без дополнительных затрат. Заведомо надежные и удобные в использование системы SINUMERIK 828 предоставляют комплексный пакет программного обеспечения широкого спектра функций обрабатывающего центра.

В сочетании с устройством настройки инструмента Renishaw TS-27R, OTS и системой контроля и обмера детали Renishaw OMP (опция) достигается максимальная автоматизация производственного процесса, требующего фрезерной обработки.

Последняя правка текста 01.05.2020Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности