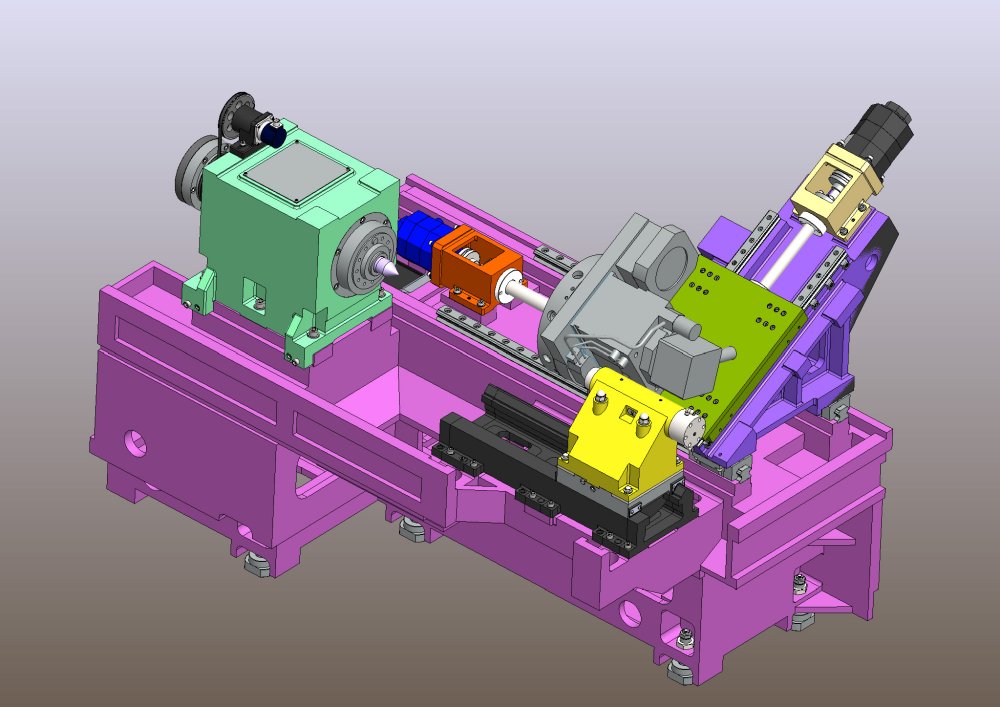

Классика, проверенная временем 📌. Данный станок разработан нашей компанией с учетом особенностей эксплуатации Российским потребителем. Многолетняя практика модернизации станков с ЧПУ, длительный этап крупноузловой сборки, опыт нескольких поколений компоновок станин позволили нам запустить в производство мощный и практичный станок по металлу. Мощно и практично: 2300 Нм, Мотор шпинделя 25/10 кВт; РГ VDI до 12 инстр.; Siemens 828D

см Реализованные проекты

ТС1720Ф4 токарный обрабатывающий центр

Производитель: Тверской станкостроительный завод

ТС1720ф4 – высокоскоростной центр, предназначенный для комплексной токарной и фрезерной обработки деталей из металла сложной формы за одну установку. Широкий диапазон возможностей, точность и производительность делают станок универсальным инструментом для серийного производства. см Реализованные проекты

| Станок | ТС1720ф4 |

|---|---|

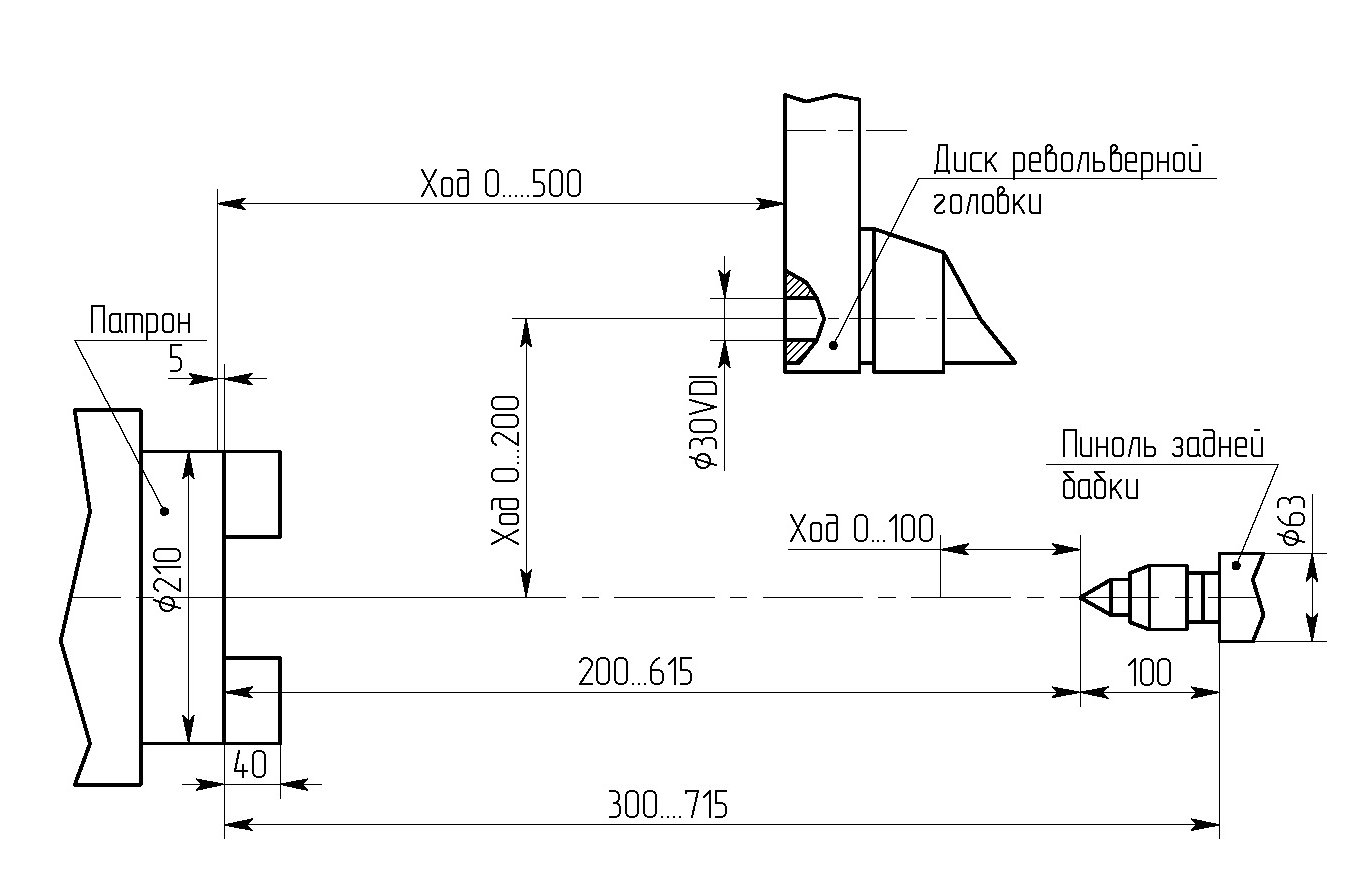

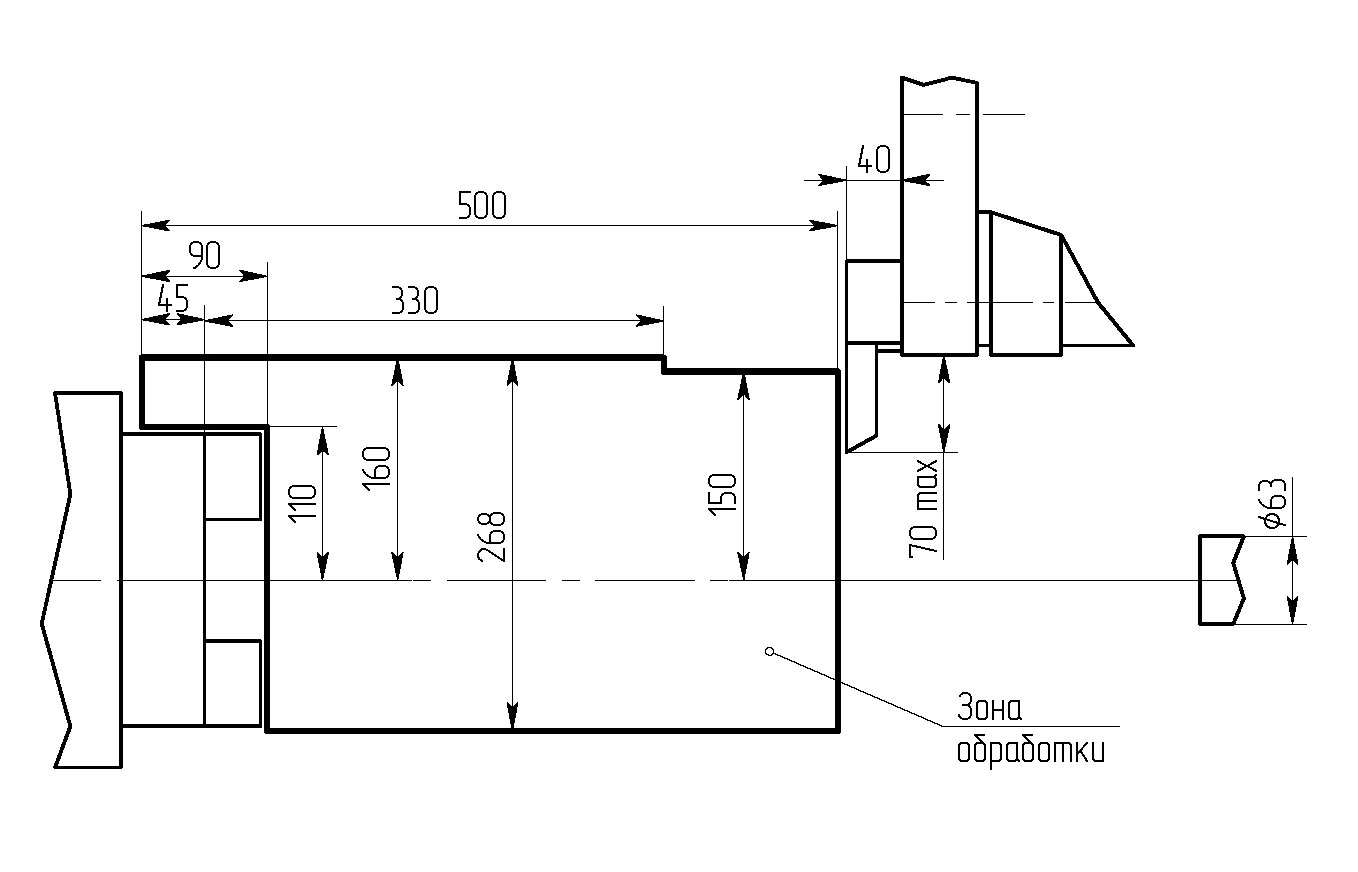

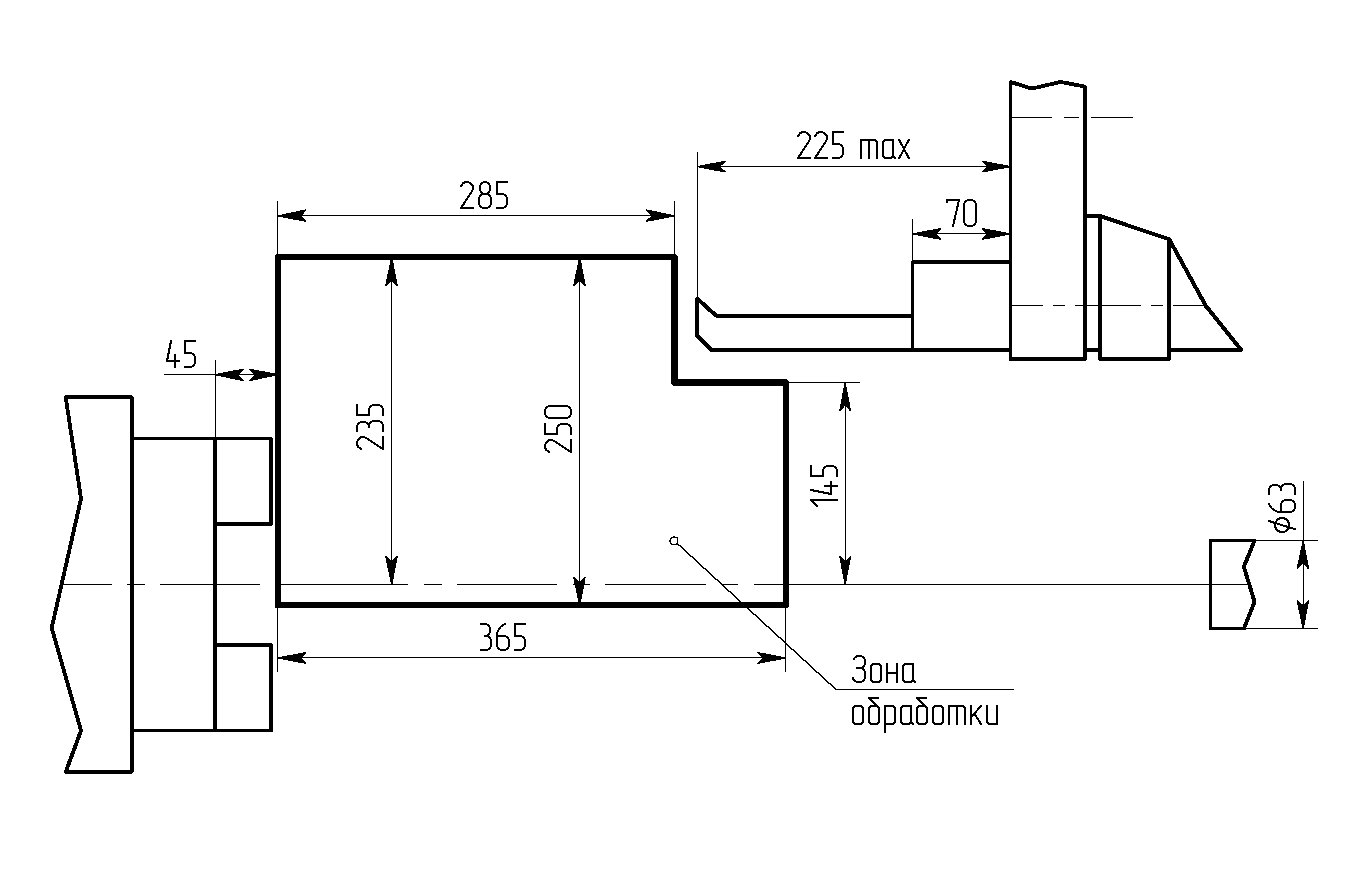

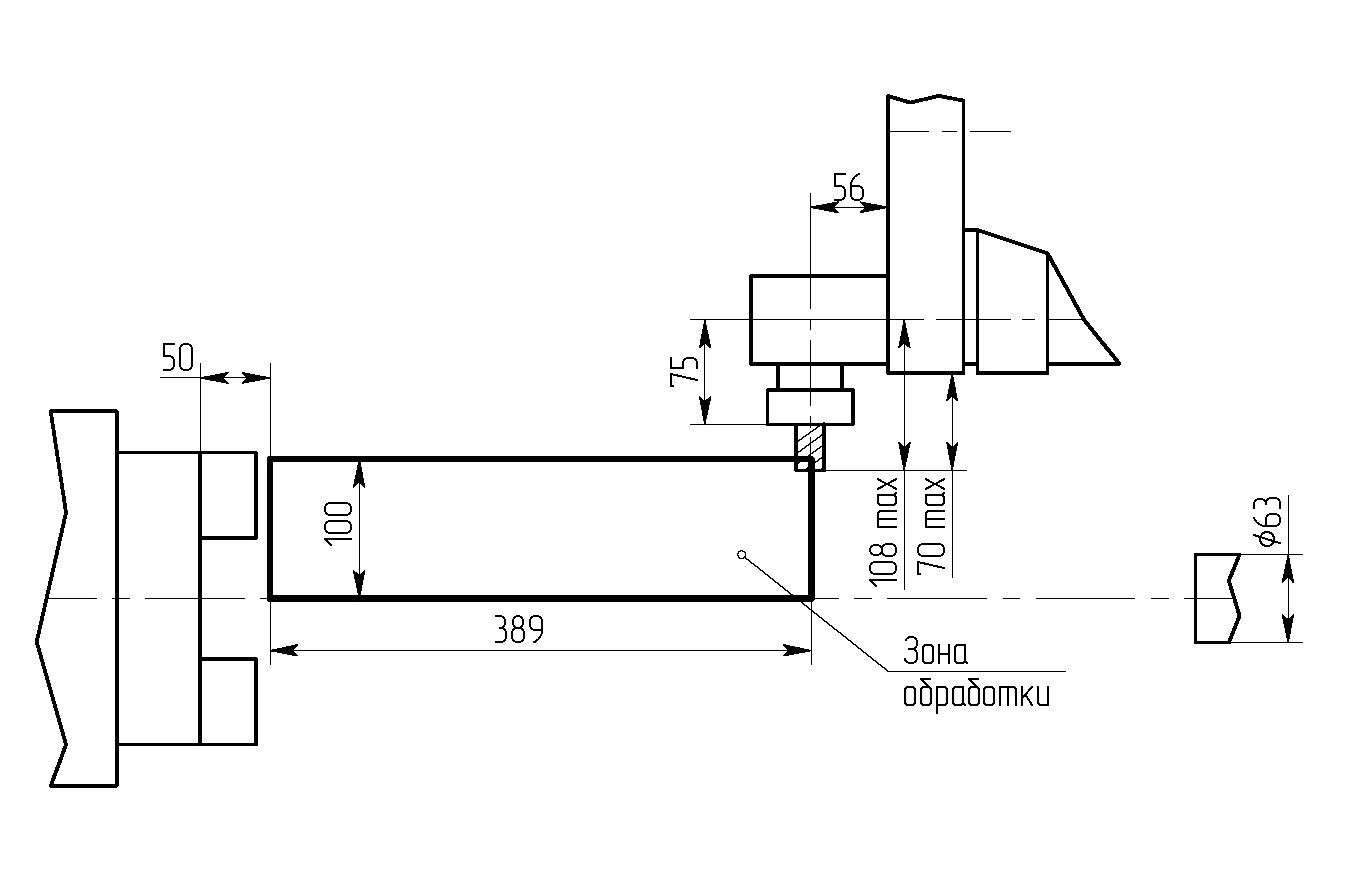

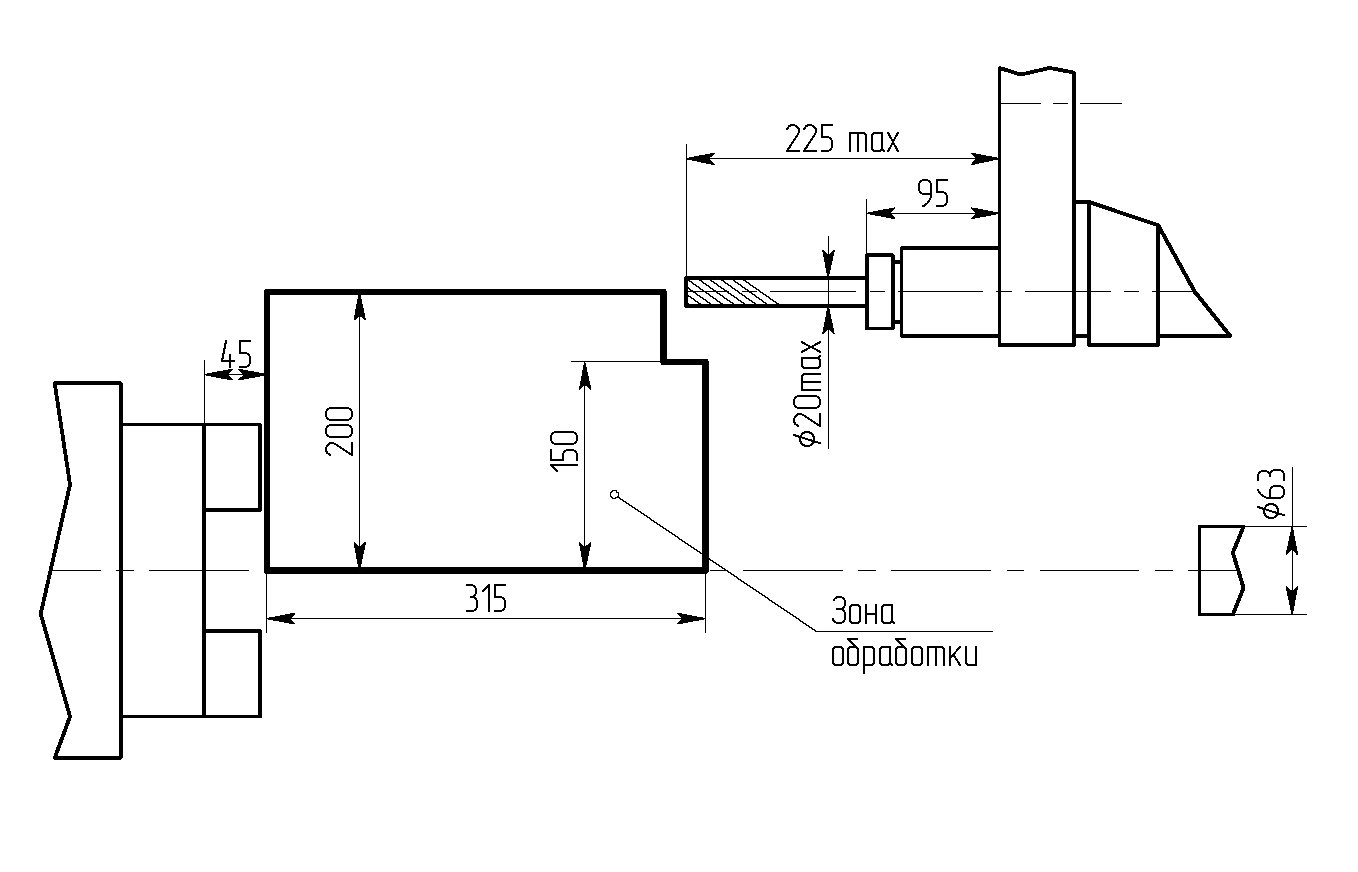

| Наибольший диаметр заготовки, мм | 480 |

| Макс. диаметр изделия типа диск, мм | 320 L200 (см схему) |

| Наибольший диаметр заготовки, обрабатываемый над суппортом, мм | 13~300 (см схему) |

| РМЦ, мм | 615 (455 от торца патрона) |

| Макс. вес заготовки, кг | 350 * |

| Оси | |

| Максимальное перемещение по оси Х, мм | 200 |

| Макс перемещение по оси Z, мм | 500 |

| Быстрые перемещения по оси Х, мм/мин | 30 000 |

| Быстрые перемещения по оси Z, мм/мин | 30 000 |

| Рабочая подача, мм/мин | 15 000 |

| Диаметр ШВП/шаг ось Х, мм | 32/10 |

| Диаметр ШВП/шаг ось Z, мм | 40/10 |

| Тип мотора и мощность по оси X, кВт | серво 2,3 |

| Тип мотора и мощность по оси Z, кВт | серво 2,3 |

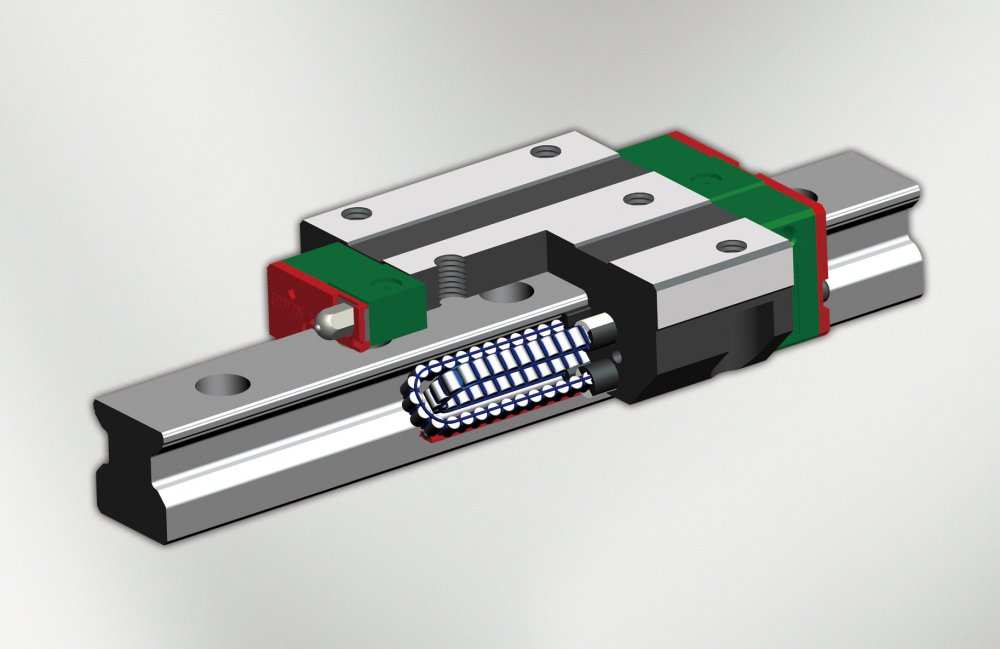

| Тип направляющих Х | качения (Hiwin) |

| Тип направляющих Z | качения (Hiwin) |

| Точность позиционирования по осям X/Z, мм | ±0,005 |

| Повторяемость позиционирования осей X/Z, мм | ±0,003 |

| Угол наклона станины, град | 30 |

| Ширина направляющих, мм | Z 445 X 275 |

| Шпиндельная бабка | |

| Диаметр 3х кулачкового патрона, мм | 8" (210 мм) |

| Диапазон скоростей шпинделя, об/мин | 50~4200 |

| Диаметр отверстия шпинделя, мм | 63 (50 с гидропатроном) |

| Максимальный диаметр прутка, мм | 48 |

| Торец шпинделя | A2-6 |

| Конус отверстия шпинделя | метрический 70 |

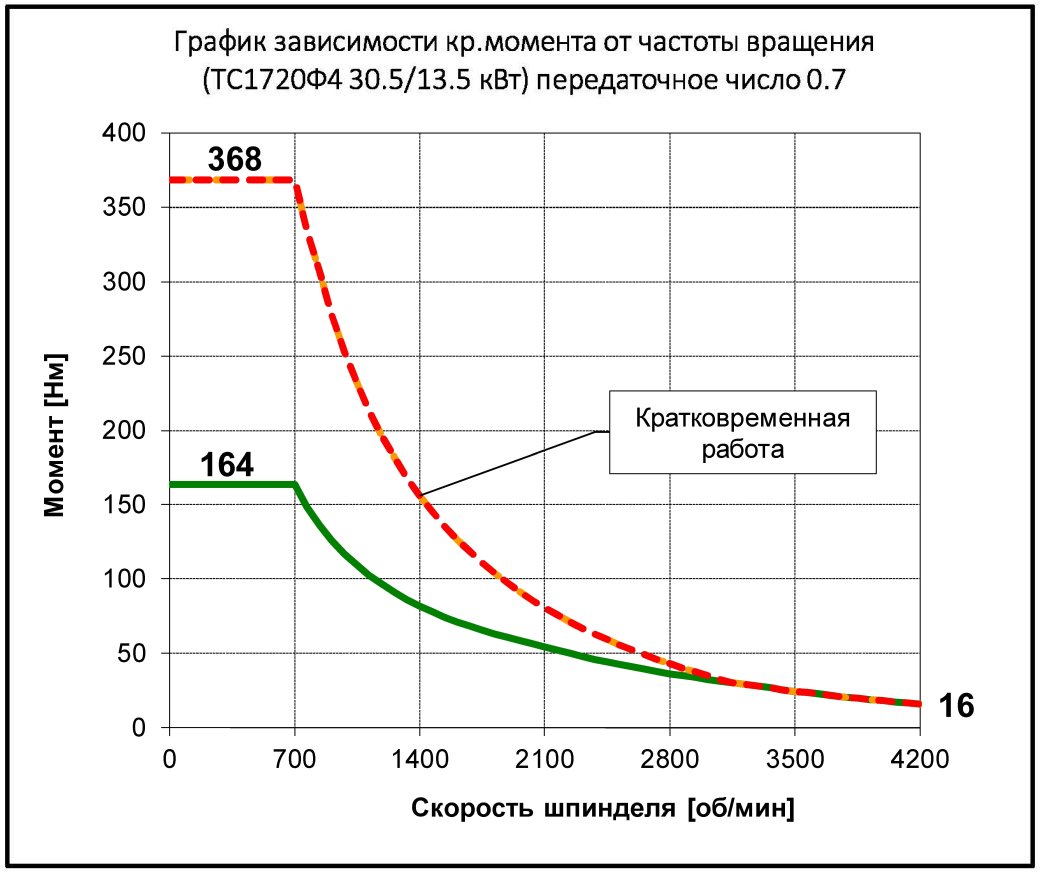

| Момент на шпинделе (до 30 минут), Нм | 368 |

| Момент на шпинделе (продолжительно), Нм | 164 |

| Мощность э/д шпинделя (до 30 минут), кВт | 30,5 |

| Мощность э/д шпинделя (продолжительно), кВт | 13,5 |

| Тип э/д шпинделя | серво |

| Резцедержка | |

| Число инструментов, шт | 12 |

| Тип резцедержки | серво (макс 50/ номин. 10.5 Нм) |

| Размер хвостовика режущего инструмента, мм | VDI30 по Din 5482 (под резец 20х20), ER25 у приводного |

| Время смены инструмента – верт. револьверная головка, с | - |

| Время смены инструмента – гориз. револьверная головка, с | 0,8/ 1,88 |

| Мощность э/д приводного инструмента, кВт | 3.3 |

| Обороты приводного инструмента, об/мин | 4500 |

| Задняя бабка | |

| Перемещение задней бабки, мм | 415 |

| Выдвижение пиноли задней бабки, мм | 100 |

| Диаметр пиноли, мм | 63 |

| Конус пиноли гидравлической задней бабки, № | Морзе 4 |

| Конус пиноли механической задней бабки, № | - |

| Прочее | |

| Потребляемая мощность, кВА | 38 |

| Система ЧПУ | Siemens 828 |

| Наличие транспортера стружки | да |

| Емкость бака СОЖ, л | 100 |

| Емкость гидростанции, л | 75 |

| Вес нетто, кг | 3600 |

| Вес брутто, кг | 3900 |

| Габаритные размеры ДхШхВ, мм | 2290х1930х1780 |

| Габаритные размеры упаковки ДхШхВ, мм | 4 места |

| Примечания | * подробнее в документации |

Полная таблица характеристик

| Базовая комплектация | Опции |

|---|---|

| - Система ЧПУ Siemens 828, моторы и приводы X, Z, S, S2 Siemens - Гидравлическая система: * 3х кулачковый гидравлический патрон 210 мм с проходным отверстием * Задняя бабка с гидравлической пинолью * Гидравлический тормоз шпинделя - Пластинчатый стружкосборник, тележка - 12-ти позиционная револьверная голова ТС80Фх12 с возможностью установки приводного инструмента на каждую позицию - Система подачи СОЖ на каждый инструмент - Система импульсной смазки направляющих - Освещение рабочей зоны - Лампа индикации состояния станка - Педали управления патроном и пинолью - Набор инструментов для обслуживания станка - Паспорт станка на русском языке |

- Податчик прутка - Цанговый патрон - Выносной маховичок - Режущий инструмент и оснастка под деталь Заказчика - Рука измерения вылета инструмента Renishaw HPMA механизированная - Рука измерения вылета инструмента Renishaw HPPA, ручная - Система вытяжки масляного тумана - Сепаратор масла и СОЖ (на бак СОЖ) - Shopturn - визуальное программирование и отладка |

Видео работы станка

Общее описание

ТС1720Ф4 токарный станок с функцией фрезерования, предназначен для следующей обработки фланцев, валов и деталей из прутка:

• автоматическая обработка внутренних и внешних цилиндрических, конусообразных, радиусных и торцевых поверхностей;

• точение канавок и выемок валов, дисков;

• нарезание метрических, дюймовых и конусных резьб;

• выполнение сверлильных и фрезерных операции в радиальном и осевом направлениях.

Тяжелое основание и надежные применяемые компоненты перемещений по осям обеспечивают высокую жесткость станка. Прямой привод Мотор подачи =>шарико-винтовая пара обеспечивает получение максимальной точности установки координат. 12-ти позиционная револьверная головка и современная русифицированная система ЧПУ позволяют обрабатывать детали сложных форм с высокой производительностью. Стружкосборник (базовая комплектация), податчика прутка, улавливатель готовых деталей и паров СОЖ (опции) позволяют добиться оптимальной автоматизации производства при максимальной безопасности.

• автоматическая обработка внутренних и внешних цилиндрических, конусообразных, радиусных и торцевых поверхностей;

• точение канавок и выемок валов, дисков;

• нарезание метрических, дюймовых и конусных резьб;

• выполнение сверлильных и фрезерных операции в радиальном и осевом направлениях.

Тяжелое основание и надежные применяемые компоненты перемещений по осям обеспечивают высокую жесткость станка. Прямой привод Мотор подачи =>шарико-винтовая пара обеспечивает получение максимальной точности установки координат. 12-ти позиционная револьверная головка и современная русифицированная система ЧПУ позволяют обрабатывать детали сложных форм с высокой производительностью. Стружкосборник (базовая комплектация), податчика прутка, улавливатель готовых деталей и паров СОЖ (опции) позволяют добиться оптимальной автоматизации производства при максимальной безопасности.

Основные узлы

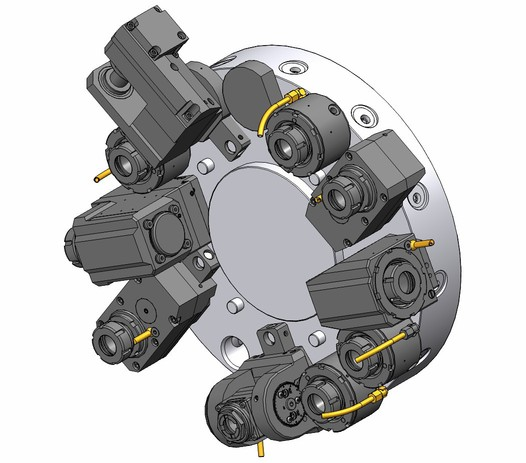

Револьверная головка

Привод оси Z

Привод оси Х

Кожуха

Система подачи СОЖ, стружкосборник

Система ЧПУ, электрошкаф, электрооборудование

Управляемая ось С с контролем позиции от высокоточного датчика, установленного напрямую на шпинделе обеспечивает высокоточную обработку при выполнении фрезерных операций.

Привод оси Z

Привод оси Х

Кожуха

Система подачи СОЖ, стружкосборник

Система ЧПУ, электрошкаф, электрооборудование

Управляемая ось С с контролем позиции от высокоточного датчика, установленного напрямую на шпинделе обеспечивает высокоточную обработку при выполнении фрезерных операций.

Основание

Наклонная конструкция обрабатывающего центра обеспечивает свободный отвод стружки из зоны резания и улучшенную защиту направляющих и винтовых передач. Увеличенное отверстие для падающей стружки, предусмотренное в станине, в сочетании с пластинчатым стружкосборником (базовая комплектация), минимизирует потери времени на ее удаление из рабочей зоны в процессе работы. В основание встроен большой выкатной бак для охлаждающей жидкости обеспечивающий удобство смены СОЖ, снижая трудозатраты и оптимизируя производительность.

Также данная конструкция позволяет сместить револьверную головку от оси шпинделя, что позволяет более эффективно использовать пространство рабочей зоны: увеличить диаметр обрабатываемой заготовки и обеспечить свободный доступ к инструменту и приспособлениям.

Перемещение по осям

Высокая производительность ТС1720Ф4 также обусловлена высокой скоростью перемещения по осям X и Z. В качестве приводов продольных подач применяются сервомоторы, способные работать с большим ускорением даже при переменном характере нагрузки. Безлюфтовые муфты, подшипники и роликовые направляющие качения повышенной жесткости - Hiwin (Тайвань) обеспечивают минимальное сопротивление движению исполнительного механизма, достигая максимальной скорости перемещения (20000 мм/мин). Высокоточные ШВП класса С3 преднатянутого типа позволяют исключить люфты и обеспечить преобразование крутящего момента привода в поступательное движение исполнительного механизма с высокой точностью позиционирования (±0,005 мм).

Автоматическая импульсная система смазки направляющих и ШВП увеличивает срок эксплуатации станка

Шпиндель и система зажима заготовки

Обрабатывающий центр оснащен шпиндельным узлом картриджного типа, что обеспечивает высокую нагрузочную способность к восприятию осевых нагрузок и минимальное тепловыделение.

Высокая скорость шпинделя (до 4500 об/мин) и мощный электродвигатель с высоким крутящим моментом позволяют производить как чистовую, так и черновую обработку деталей. Комплект высокоточных высокоскоростных подшипников позволяет сохранять высокую точность обработки при длительных интенсивных нагрузках.

Для зажима заготовки применяется полый гидравлический 3-х кулачковый патрон. Для удобства оператора управлять зажимом патрона можно как с помощью педали, так и с пульта ЧПУ, что повышает производительность. Возможна установка цангового патрона с различными размерами по требованию заказчика и 2-х, 4-х кулачковых патронов.

Для достижения максимальной автоматизации и производительности станка возможна установка податчика прутка (опция). Барфидер позволит обеспечить подачу материала для обработки в автоматическом режиме

Высокая скорость шпинделя (до 4500 об/мин) и мощный электродвигатель с высоким крутящим моментом позволяют производить как чистовую, так и черновую обработку деталей. Комплект высокоточных высокоскоростных подшипников позволяет сохранять высокую точность обработки при длительных интенсивных нагрузках.

Для зажима заготовки применяется полый гидравлический 3-х кулачковый патрон. Для удобства оператора управлять зажимом патрона можно как с помощью педали, так и с пульта ЧПУ, что повышает производительность. Возможна установка цангового патрона с различными размерами по требованию заказчика и 2-х, 4-х кулачковых патронов.

Для достижения максимальной автоматизации и производительности станка возможна установка податчика прутка (опция). Барфидер позволит обеспечить подачу материала для обработки в автоматическом режиме

Задняя бабка

Задняя бабка включает пиноль с гидравлическим приводом, которая перемещается во внутренней части корпуса. Выдвижение и отвод пиноли осуществляется гидроцилиндром, управляемым оператором с пульта или педалью, что позволяет быстрее закрепить заготовку в центрах и обрабатывать ее за одну установку. Перемещение задней бабки по направляющим станины станка производится вручную. устанавливается она на V-образные и прямоугольные направляющие. Прилегающие поверхности основания задней бабки пришабрены по требованиям точности к направляющим станины. Широкое расположение направляющих и конструкция задней бабки, рассчитанная на обработку в тяжелых условиях, обеспечивают дополнительную жесткость центра.

Револьверная головка

ТС80Ф отличают компактность, высокая точность позиционирования, хорошая жесткость и надежность зажима инструментального диска. Установка инструмента как в осевом, так и в радиальном направлении позволяет увеличить концентрацию операций на станке. Индексация головки по кратчайшему расстоянию и гидравлический привод зажима инструментальной головки значительно сокращают время смены инструмента. В конструкции револьверной головки предусмотрена подача СОЖ непосредственно в зону резания через инструментальный диск и инструментальные блоки, что обеспечивает улучшенный теплоотвод и чистоту поверхности.

Приводной инструмент

Револьверная головка позволяет использовать аксиальный и радиальный приводной инструмент VDI30 для выполнения фрезерных работ, сверления и нарезания резьбы на торцевой поверхности и по диаметру. Система VDI имеет значительное преимущество в точности установки и скорости замены одного инструментального блока на другой. Инструментальный шпиндель самой револьверной головки и ее рабочих позиции приводится во вращение серводвигателем, что позволяет достичь высоких скоростей вращения.

Ось С

Ось С обеспечивает точное позиционирование шпинделя на заданный в программе угол в обоих направлениях. Интерполяция скорости и подачи по оси X и/или Z позволяет выполнять фрезерование детали по сложным контурам с высокой точностью. Высокоточный датчик контроля позиции установлен непосредственно на шпинделе и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования

Проверка на точноcть

Все станки, произведенные нашим предприятием, проходят итоговую проверку на точность позиционирования с использованием лазерного интерферометра XL80 и системы Renishaw ballbar QC20W. Проверка осуществляется по каждой оси в отдельности с внесением необходимой компенсации в ЧПУ.

Качество станка

+ Проверенная на практике конструкция

+ Наклонное расположение направляющих оси X обеспечивает высокую жесткость и оптимальный отвод стружки

+ Отборные компоненты от надежных производителей

+ Испытания непрерывно в течение 48 часов

+ Проверка точности позиционирования осей X, Z, C при помощи лазерного интерферометра и болбара

+ Наклонное расположение направляющих оси X обеспечивает высокую жесткость и оптимальный отвод стружки

+ Отборные компоненты от надежных производителей

+ Испытания непрерывно в течение 48 часов

+ Проверка точности позиционирования осей X, Z, C при помощи лазерного интерферометра и болбара

Цифровые приводы SIEMENS

Особенности

Безопасность

Экологичность

Надежность

Технология DRIVE-CLiQ

Компактность

Возможность использования циклов ShopTurn

Экологичность

Надежность

Технология DRIVE-CLiQ

Компактность

Возможность использования циклов ShopTurn

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков - Вы можете, связавшись с нашими менеджерами

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Наряду со станком, заказчики обычно спрашивают у нас:

-

ТС1625Ф3 токарный станок с ЧПУ, производство Россия

-

ФС85МФ3 вертикальный обрабатывающий центр

ФС85МФ3 – современный высокопроизводительный вертикальный обрабатывающий центр с ЧПУ. Полноразмерный стол с возможностью установки 4-ой и 5й управляемых осей, вместительный магазин инструментов и система автоматической смены инструмента позволяют производить комплексную обработку сложных деталей за одну установку. Прекрасно подходит для решения различных производственных задач: фрезерования, сверления, растачивания, резьбонарезания. Все это в сочетании с высокой скоростью, точностью позиционирования и надежностью делает ФС85МФ3 отличным инструментом промышленного серийного производства.

см Реализованные проекты

Обрабатывающие центры токарной группы обеспечивают обработку главным образом тел вращения, причем наряду с различными операциями токарной обработки выполняется сверление, развертывание, нарезание резьбы, фрезерование поверхностей, расположенных как на оси детали, так и перпендикулярно к ней. Станки многофункциональны, с преобладанием токарных операций.

До 80% процентов всех деталей после токарной обработки требуют дополнительно сверления, фрезерования, резьбообработки.

Особенности:

- применение управляемого позиционирования шпинделя

- применение тормоза для обеспечения меньшего люфта при обработке

Обработка различных видов сталей, чугуна и цветных металлов.

До 80% процентов всех деталей после токарной обработки требуют дополнительно сверления, фрезерования, резьбообработки.

Особенности:

- применение управляемого позиционирования шпинделя

- применение тормоза для обеспечения меньшего люфта при обработке

Обработка различных видов сталей, чугуна и цветных металлов.